Романова А. С.1, Бандурин М. А.2, Приходько И. А.3

Кубанский государственный аграрный университет имени И. Т. Трубилина

Краснодар, Россия

Any30082002@mail.ru; chepura@mail.ru; prixodkoigor2012@yandex.ru

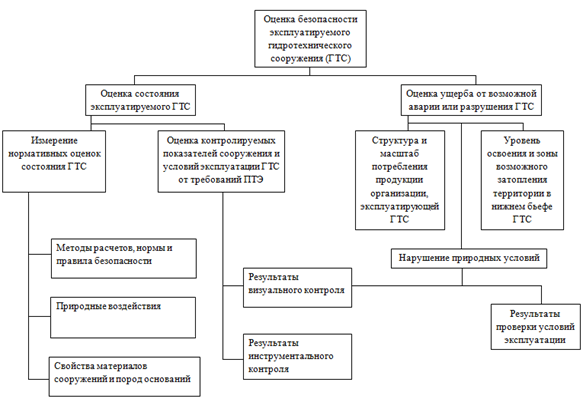

В статье показаны подходы к количественной оценке безопасности Грушевского распределителя. При проектировании гидротехнических сооружений вопросы их надежности рассматриваются недостаточно полно. Однако, отмечается, что при установлении размеров сооружений, базирующихся, в первую очередь на гидравлических расчетах, а также на прочностных расчетах, должна быть рассмотрена не только точность их получения, но и достоверность (надежность) этой точности, то есть гарантия того, что найденные параметры сооружений и их мехоборудования (затворы, подъемники и другие) соответствуют их назначению. В конечном счете проектировщика, строителя и эксплуатационника должно интересовать не только абсолютное значение ошибки какого-то решения, но и его вероятность. Гидромелиоративные системы являются сложными объектами и определение их надежности требует проведения специальных исследований и обработки большого количества статистического материала. Однако уже в настоящее время можно дать оценку надежности ряда элементов систем (например, размеров водопропускных сооружений, надежности работы затворов, устойчивости крепления из железобетона и камня, надежности водоподач насосных станций, организации надежности водоучета). Также в статье представлен ряд мероприятий, направленных на ликвидацию чрезвычайных ситуаций, образующихся вследствие эксплуатации гидротехнических сооружений. Показана структура факторов безопасности и схема их влияния на безопасность эксплуатируемых гидротехнических сооружений мелиоративных систем.

Ключевые слова: мониторинг, водохозяйственный комплекс, затвор, гидротехнические сооружения, водохозяйственный комплекс.

ВВЕДЕНИЕ

В практике гидротехнического строительства обводнительно-оросительных систем используется более сорока типов затворов, однако наиболее широкое распространение имеют плоские затворы, перекрывающие отверстия до 300 м2 и сегментные затворы, перекрывающие отверстия до 500 м2.

Многие гидротехники считают, что в качестве регулирующих наиболее перспективными считаются сегментные затворы благодаря двум их главным преимуществам: отсутствию пазов и невысокой грузоподъемностью привода. С точки зрения строительной механики сегментный затвор представляет собой жесткую массивную конструкцию и, следовательно, мало подвержен вибрации. К достоинству сегментных затворов относится то, что опорные шарниры расположены вне потока, что облегчает их ремонт. Однако область применения сегментных затворов ограничена величиной передаваемой нагрузки на опорные элементы, которые вызывают растягивающие напряжения в бетоне.

Как плоские, так и сегментные затворы являются достаточно сложными системами для оценки их безопасности с учетом различного остаточного ресурса элементов этой системы (каркаса, опорных элементов, уплотнителей, тросов, подъемного оборудования и так далее) (Бандурин, Волосухин, 2012). На обводнительно-оросительных системах Южного федерального округа значительное место имеют затворы со сроком службы от 30 до 50 лет и выше.

Цель настоящих исследований – выявить структуру факторов безопасности и схему их влияния на безопасность эксплуатируемых гидротехнических сооружений мелиоративных систем на основе мониторинга технического состояния механического оборудования сооружений водохозяйственного комплекса.

МАТЕРИАЛ И МЕТОДЫ

Грушевский распределитель построен как аварийный сброс на расход до 55 м3/с с последующей аккумуляцией сбросных вод в Грушевское водохранилище.

До постройки Грушевского водохранилища через Грушевский распределитель-сброс могли сбрасываться только ограниченные расходы до 3–4 м3/с в зависимости от конкретной обстановки на Октябрьском распределителе и его сбросных сооружений.

Узел сооружений на 37,42 км канала состоит из перегораживающего и головного шлюза Грушевского распределителя с быстротоком. Перегораживающее сооружение рассчитано на пропуск расчетного расхода воды 55 м3/с. Сбросной расход полностью аккумулируется в Грушевском водохранилище. Сооружение принято открытого типа с шириной входного отверстия 6 м. Затвор сегментный.

Выходная часть шлюза Грушевского распределителя соединяется с лотком длиной 3476 м от конца водозаборного шлюза ПК 0+76.80 до конца консоли ПК 35+53. Быстроток имеет входную монолитную железобетонную коробку длиной 25,2 м, далее сборно-монолитный железобетонный лоток длиной 2808 м, железобетонную монолитную часть лотка длиной 619 м и консоль 24 м.

С целью исключения волнообразования поперечное сечение быстротока построено, в основном, треугольного сечения по дну с шириной по верху 7,6 м со строительной высотой 2,27 м. Концевая часть быстротока выполнена прямоугольного сечения шириной 7,6 м и строительной высотой 2 м.

Температурные швы по всему быстротоку сделаны через 30 м. На участке затопления быстротока ПУ 338,00 Грушевского водохранилища сделана облицовка и крепление камнем.

Вертикальная посадка лотка произведена так, что над поверхностью земли стенки лотка должны возвышаться на 0,5 м, образуя парапет. Вдоль быстротока построена инспекторская дорога, а переезд через быстроток на ПК 19+44 осуществляется по мосту.

Для отвода ливневых вод с правой (нагорной) стороны быстротока отсыпаны стоконаправляющие валы, а прием ливневых вод в лоток осуществляется через окна, устроенные в верхней части правой боковой стенки лотка через 50 м.

На 37,44 км построен водозабор в Журавский распределитель.

Конструкция водозабора и эксплуатационные мероприятия по Журавскому распределителю приведены отдельно в инструкции по эксплуатации Журавского распределителя (Волосухин и др., 2010).

Грушевский распределитель имеет одно поверхностное (открытое) отверстие пролетом в свету 5 м, а перегораживающее сооружение на ПК 394+20 имеет два таких отверстия. Все отверстия этих сооружений укомплектованы однотипным гидромеханическим оборудованием: сегментными затворами с электрическими канатными подъемниками, шандорными заграждениями (по одному комплекту из 4 шандор на каждое сооружение) и подвесными передвижными ручными кранами грузоподъемностью 4,0×104 Н = 40 кН = 4 тс.

Сегментный затвор сооружения имеет следующие характеристики:

- конструкция – сварная;

- пролет – 5,0 м;

- высота затвора – 4,0 м;

- максимальный напор – 3,45×104Па = 34,5 кПа;

- высота установки опорного шарнира от порога – 4,4 м;

- радиус обшивки – 5,5 м;

- расстояние между точками подвеса РТП – 3,4 м;

- грузоподъемность механизма – 5,0×104 Н = 50 кН = 5 тс.

В стенах сооружения установлены и забетонированы по радиусу сегментного затвора боковые закладные части под боковые резиновые уплотнения затвора.

Боковые закладные части изготовлены из листовой стали шириной 500 мм и толщиной 8 мм. Со стороны бетона они окантованы уголком 40×40×4 мм и приварены к рабочей арматуре стенок сооружения. В нижней части в бетоне установлена и приварена к боковым закладным частям пороговая балка из швеллера № 20 под донное уплотнение затвора.

На расстоянии 3270 мм от оси пороговой балки и 4499 мм по высоте в стенах сооружения забетонированы закладные части под опорные шарниры сегментного затвора. Закладные части опор затвора сварные и изготовлены из швеллеров № 10, 20, 30 и уголка 70×70×6 мм, хотя минимальный номер швеллера в затворах гидротехнических сооружений допускается не менее 16.

Конструкция сегментного затвора принята консольного типа с косыми опорными фермами (ногами). Металлоконструкция его состоит из верхней и нижней балочных клеток, к которым со стороны верхнего бьефа приваривается обшивка из листовой стали 6 мм. Главные ригели выполнены из двутавра № 24. Диафрагмы изготовлены из листовой стали толщиной 10 мм. Ноги затвора выполнены из двутавров № 20, уголка 70×70×6 мм и листовой стали толщиной 8 мм. Подвижная и неподвижная части шарниров выполнены из стального литья сталь 20 Л-П ГОСТ 977–75. Боковые уплотнения затвора представляют собой углообразную резину типа III марки 10554–1.

Нижнее донное уплотнение затвора выполнено из деревянного бруса, болтами закрепленного к швеллеру нижней обвязки балочной клетки. Со стороны верхнего бьефа внизу затвора приварена проушина для точек закрепления концов канатов подъемника.

При нормальной эксплуатации сооружения затворы должны поддерживать уровень воды на определенных отметках в верхнем бьефе и обеспечивать подачу определенных расходов в БСК-3.

Маневрирование затворами производится с помощью индивидуальных стационарных канатных подъемников марки ЭЛ-5 с электроприводом грузоподъемностью 5,0×104 Н, установленных в служебном помещении.

Подъемник состоит из электродвигателя мощностью 2 кВт, комбинированного редуктора с самотормозящей червячной парой, которая, кроме функции передачи, выполняет роль тормоза от произвольного опускания затвора под собственным весом, двух соединительных валов с муфтами, передающими крутящими моменты на два грузовых барабана. На грузовых барабанах закреплены канаты, которые посредством двух блоков направляются к точкам подвеса сегментного затвора. Подъемник оснащен указателем сокращения каната, состоящим из коробки путевых выключателей, кинетически связанных с хвостовиком червяка редуктора. В коробку путевых выключателей, вмонтирована шкала местного указателя сокращения каната, механизм путевого выключателя и приводной валик сельсин – датчиков. Датчик предусматривается только при дистанционном или телемеханическом управлении канатными подъемниками.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Вопросы изучения безопасности и надежности гидротехнических сооружений мелиоративных систем, разработанная профессорами ВНИИГ, НГМА, МГСУ, МГУП (Румянцев И. С., Волосухин В. А., Белоконев Е. Н., Малаханов В. В и другие), представлена на рисунке 1 (Волосухин, Бандурин, 2017).

Надежность – это свойство объекта сохранять со временем в установленных пределах значения всех параметров, характеризующих его способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Показателем надежности называется признак (мера), по которому оценивается надежность различных систем и их элементы. Показатели надежности количественно характеризуют, в какой степени конкретному объекту присущи определенные свойства, обуславливающие его надежность. Они бывают размерные (например, наработка на отказ) и безразмерные (вероятность безотказной работы, коэффициент готовности и другие).

Вопросы определения основных показателей надежности невосстанавливаемых и восстанавливаемых объектов рассматриваются в работе.

Рис. 1. Структура факторов безопасности и схема их влияния на безопасность эксплуатируемых ГТС мелиоративных систем

Разработана методика оценки вероятностей отказов механического оборудования (МО) ГТС, которая позволяет оценить среднегодовую вероятность отказа МО водосбросных и водопроводящих трактов ГТС. При этом следует отметить, что при декларировании безопасности ГТС под отказом МО понимаются лишь те из них, которые приводят к катастрофическим последствиям, включенным в сценарии развития аварийных ситуаций.

Разработана методика количественной оценки уровня безопасности эксплуатируемых ГТС, в которой перечень факторов безопасности представлен в виде иерархической структуры (Чеботарев, Приходько, 2013). После завершения расчетов для всех уровней иерархии (рис. 1) и определения уровня безопасности ГТС в целом следует:

1) выполнить анализ вклада отдельных факторов и групп факторов;

2) в случае необходимости внести коррективы в набор учитываемых факторов, их иерархию, ранжирование, оценку факторов, низших уровней иерархии, выбор расчетных формул;

3) повторить процедуру оценки уровня безопасности с использованием уточненных исходных данных и локальных характеристик безопасности;

4) сформулировать (в случае необходимости) выводы о причинах низкого уровня безопасности, необходимые для разработки мер организационно-технического характера по предотвращению аварий и разрушения эксплуатируемого ГТС.

Анализ большого числа аварий на гидротехнических сооружениях показал, что очень часто аварии происходят из-за выхода из строя по ряду причин механического оборудования, включая затворы, в том числе сегментные (Bandurin и др., 2018)

Ниже рассматриваются факторы, которые могут привести к авариям.

1) Человеческий фактор (болезнь, растерянность, халатное отношение к своим обязанностям).

2) Выход из строя опорного шарнира сегментного затвора (перекос затвора и, как следствие, возможное его заклинивание).

3) Некачественное сопряжение ног опорной фермы затвора с ригелями (болтовое или сварное) и другие возможные нарушения соединения элементов.

4) Отказ электродвигателя подъемного механизма затвора (отключение электроэнергии, поломка электродвигателя).

5) Отрыв проушины, к которому крепится стальной трос подъемного механизма.

6) Обрыв троса (каната) подъемного механизма.

7) Выход из строя донного или боковых уплотнений вследствие разрушения болтов крепления уплотнений или истирания этих уплотнений.

8) Подъемная ферма обуславливает пространственную жесткость затвора в целом и перераспределяет усилия от гидростатического и гидродинамического давления воды между ригелями.

9) Разрушение обшивки (по сварным швам).

10) Отсутствие или наличие неисправных механизмов для установки шандор при разрушении основного затвора (Safronova и др., 2020) при хранении шандор на площадке рядом с гидротехническим сооружением.

Изучение опыта эксплуатации гидротехнических сооружений, факторов, приводящих к появлению чрезвычайных ситуаций, позволяет разработать ряд мероприятий по их ликвидации.

1) Вышел из строя сегментный затвор

Мероприятия:

Сообщить в Управление систем БСК о возникшей аварийной ситуации.

Весь проходящий по каналу расход пропустить через отверстия перегораживающего сооружения.

Закрыть отверстие водозаборного сооружения шандорами.

Ремонтной бригаде отремонтировать сломавшийся затвор или механическое оборудование.

2) Вышел из строя один из сегментных затворов перегораживающего сооружения

Позвонить в Управление службы эксплуатации БСК о возникшей аварии.

Закрыть отверстие со сломанным затвором шандорами.

Весь проходящий по каналу расход пропускать через одно отверстие и через отверстие водозабора.

Ремонтной бригаде отремонтировать сломавшийся затвор.

3) В перегораживающем сооружении БСК-3 вышли из строя два сегментных затвора

Позвонить в Управление службы эксплуатации с извещением об аварии затворов и с просьбой уменьшить расход воды в канале.

Полностью открыть сегментный затвор в водозаборном сооружении.

Перекрыть одно отверстие перегораживающего сооружения шандорной стенкой.

Ремонтной бригаде отремонтировать сегментный затвор в перекрытом шандорной стенкой отверстии.

Открыть отверстие (поднять отремонтированный затвор) с целью пропуска через него части расхода.

Перекрыть второе отверстие перегораживающего сооружения шандорной стенкой.

Отремонтировать второй сегментный затвор.

Убрать шандорную стенку.

Поднять второй сегментный затвор и обеспечить необходимый эксплуатационный режим Грушевского распределителя.

4) Прекращена подача электроэнергии к Грушевскому распределителю.

Позвонить в Управление службы эксплуатации БСК (канала).

Перейти на ручное управление маневрированием затворами.

5) Складирование шандорных балок находится на расстоянии, требующем дополнительной рабочей силы и установке их в шандорные пазы.

Оповестить Управление об аварийной ситуации.

С помощью подвесного подъемного механизма осуществить доставку шандорных балок к аварийному отверстию и вставить их поочередно в шандорные пазы, привлекая к этой операции находящихся по близости людей.

ЗАКЛЮЧЕНИЕ

Сооружение и отводящие каналы БСК-3 были обречены на появление трещин и деформаций еще в период строительства вследствие использования цемента Черкесского завода. По данным НИИ ВОДГЕО этот цемент имеет низкие показатели по морозостойкости.

Деформации основания сооружения и грунта под облицовкой могут быть вызваны наличием просадочных грунтов. Основание должно быть предварительно замочено и утрамбовано до проектной плотности грунтов.

Анализ конструктивного решения сегментного стального поверхностного затвора позволяет отметить следующее (Vladimirov и др., 2020).

1) В качестве материала затвора принята малоуглеродистая сталь ВСт-3, обладающая слабой коррозийной устойчивостью. По нормативным требованиям использование фасона – швеллера № менее 16 не допускается. Однако для устройства закладных элементов применен швеллер № 10 с толщиной стенки не менее 6 мм;

2) В период эксплуатации ГТС Грушевского распределителя БСК-3 необходимо уделять внимание монтажным (крепежным) соединениям из болтов (крепление донного уплотнения – деревянного бруса к нижней части затвора, бокового резинового уплотнения к концевым стойкам-диафрагмам, подъемных устройств и др.). Это тем важно, что в случае появления блуждающих токов в сооружении болты крепления из стали Ст3 могут разрушиться в течении 3–5 лет.

3) Одним из слабых мест в сегментных затворах БСК-3 могут быть опорные шарниры, которые служат для передачи нагрузки от гидростатического и гидродинамического давления воды, включая ветровой нагон (например, в период прохождения катастрофического паводка через водосбросные отверстия Невинномысского гидроузла два сегментных затвора были срезаны по опорным шарнирам).

4) Наличие трех сегментных затворов на распределительном узле БСК-3 снижает риск катастрофической ситуации, так как маловероятно, что у них различная пропускная способность.

5) Усиление сегментных затворов БСК-3 при реконструкции должно осуществляться в соответствии с действующей нормативной документацией.

Исследование выполнено за счет средств гранта Российского научного фонда и Кубанского научного фонда № 22-17-20001.

Список литературы

Бандурин М. А., Волосухин В. А. Мониторинг сооружений водного хозяйства / В сборнике: Инновационные пути развития агропромышленного комплекса: задачи и перспективы. – Правительство Ростовской области, Министерство сельского хозяйства и продовольствия; ФГБОУ ВПО АЧГАА, 2012. – С. 98–101.

Волосухин В. А., Бандурин М. А., Волосухин Я. В., Горобчук Е. Н., Воропаев В. И., Белогай С. Г. Мониторинг безопасности гидротехнических сооружений низконапорных водохранилищ и обводнительно-оросительных систем / [Под общей редакцией В. А. Волосухина]. – Новочеркасск: ООО «Лик», 2010. – 338 с.

Волосухин В. А., Бандурин М.А. Необходимость многофакторной диагностики донской шлюзованной системы в условиях роста дефицита водных ресурсов и безопасности сооружений // Вестник государственного университета морского и речного флота им. адмирала С. О. Макарова. – 2017. – Т. 9, № 2. – С. 346–354.

Чеботарев М. И., Приходько И. А. Патент № 2482663 C2 Российская Федерация, МПК A01G 16/00. Способ мелиорации почвы рисовой оросительной системы к посеву риса : № 2011123829/13 : заявл. 10.06.2011 : опубл. 27.05.2013 / Заявитель Федеральное государственное образовательное учреждение высшего профессионального образования «Кубанский государственный аграрный университет».

Bandurin M. A., Volosukhin V. A., Vanzha V. V. Technology for water economy monitoring of technical state of closed drainage on irrigation systems. Materials Science Forum. – 2018. – Vol. 931. – P. 214–218.

Safronova T., Vladimirov S., Prikhodko I., Sergeyev A. Optimization problem in mathematical modeling of technological processes of economic activity on rice irrigation systems // E3S Web of Conferences : 8, Rostovon-Don, 19–30 августа 2020 года. – Rostovon-Don, 2020. – P. 05014. – DOI 10.1051/e3sconf/202021005014. .

Vladimirov S. A., Prikhodko I. A., Safronova T. I., Chebanova E. F. Water regime formation of river basins in the delta zone on the example of the Azov region. E3S Web of Conferences : 13, Rostov-on-Don, February 26–28, – 2020. Rostovon-Don, – 2020. – P. 12010.

Romanova A. S., Bandurin M. A., Prikhodko I. A. Monitoring of the technical condition of mechanical equipment of water management complex structures // // Ekosistemy. 2023. Iss. 34. P. 133–139.

The article shows approaches to the quantitative assessment of the safety of the Grushevsky distributor. When designing hydraulic structures, the issues of their reliability are not fully considered. However, it is noted that when establishing the dimensions of structures based primarily on hydraulic calculations, as well as on strength calculations, not only the accuracy of their receipt should be considered, but also the reliability (reliability) of this accuracy, that is, a guarantee that the found the parameters of structures and their mechanical equipment (gates, lifts, and others) correspond to their purpose. Ultimately, the designer, builder and operator should be interested not only in the absolute value of the error of some decision, but also in its probability. Irrigation systems are complex objects and the determination of their reliability requires special research and processing of a large amount of statistical material. However, it is already possible to assess the reliability of a number of system elements (for example, the size of culverts, the reliability of gates, the stability of reinforcement made of reinforced concrete and stone, the reliability of water supply of pumping stations, the organization of the reliability of water accounting). The article also presents a number of measures aimed at eliminating emergency situations resulting from the operation of hydraulic structures. The structure of safety factors and the scheme of their influence on the safety of operated hydraulic structures of reclamation systems are shown.

Key words: monitoring, water management complex, gate, hydraulic structures, water management complex.

Поступила в редакцию 08.10.22

Принята к печати 15.02.23